Rodamientos para la industria de la automoción

Roberto™

Gracias al acuerdo de transferencia de la propiedad intelectual entre RHL y KWF, ahora estamos fabricando Roberto™ para la industria del automóvil. Contamos con la ayuda de Anthony Ashton, Mike Urey y algunos miembros del equipo de RHL.

Richard Hough es el inventor original del rodillo de fibra no tejido, en 1963. Se le llamó «Roberto» por su inventor, Robert Oliver. En los últimos 35 años, RHL, junto con un destacado fabricante de automóviles sueco, ha desarrollado este tipo de rodillo para el lavado en la industria de la automoción. Los mejores fabricantes de automóviles han utilizado nuestro rodillos Roberto™ en sus equipos de lavado durante 30 años.

Ventajas frente a los rodillos «estándar» actuales:

- 150 años de tecnología de rodillos de fibra tras el diseño.

- El material de fibra está unido al eje de un modo único. Esto quiere decir que podemos lograr una mayor

- dureza = mayor lisura mientras la cubierta de fibra permanece firmemente unida al eje. Se puede lograr una lisura de hasta Ra 01,0 μm.

- La densidad mayor logra un mayor rendimiento y duración.

- A diferencia de las cubiertas de fibra más conocidas, el material de recubrimiento ha sido desarrollado y es exclusivo de KWF Hilger.

Los rodillos Roberto™ son efectivos a la hora de mejorar:

-

- Rodillos del escurridor / wiper / squeegee / lubricador

- Rodillos para el guiado / transporte

- Rodillos deflectores

- Rodillos de prensa / amortiguador / sujeción

- Rodillos de herradura / tensión

- Rodillos de soporte

Roberto™: rodillos de fibra para la transformación metalúrgica

Los rodillos de fibra Roberto™ han sido desarrollados especialmente en varias calidades de material para adecuarse a una amplia variedad de aplicaciones en las industrias del acero y la automoción entre las que se incluye:

- Lavadores (blank washers) de automoción

- Líneas de corte con prensa

- Líneas de corte

- Laminadoras de bandas en frío

- Equipos Sendzimir

- Líneas de decapado

- Líneas de recocido

- Líneas de limpieza electrolítica

- Galvanizados en caliente y electrogalvanizados

- Líneas de galvanización

- Líneas de estañado

- Líneas de revestimiento de serpentines

Lubricado

Las aplicaciones de lubricado en la industria del acero y la automoción garantizan una capa fina y uniforme de aceite anticorrosivo, aceite de refrigeración o aceite de embutición profunda en la superficie de las chapas metálicas:

- Después del decapado, el galvanizado y el corte

- Antes del laminado en frío (estructuras Sendzimir)

- Antes de los procesos de prensado

Fabricaciones

Los rodillos de fibra Roberto™ están fabricados con ejes de acero inoxidable ranurado y recubrimientos de acero que retienen una cubierta de fibra microporosa altamente comprimida de fibras mezcladas revestidas con un material ligante sintético. Hay disponible una gama de materiales Roberto™ para adecuarse a las diferentes aplicaciones de la industria del acero y la automoción.

Las cubiertas del rodillo Roberto™ están compuestas de una matriz de fibras con una superficie y un interior porosos. Las fibras se unen mecánicamente o mediante un tratamiento térmico y químico. La cubierta tiene aproximadamente un 40 % de volumen vacío (pequeñas cavidades interconectadas). La resiliencia de las fibras y las características elásticas del ligante garantizan que la estructura porosa/abierta tenga un alto grado de flexibilidad, elasticidad y resistencia.

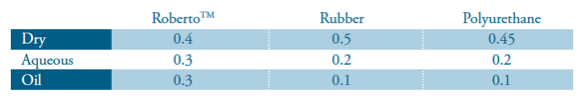

Rendimiento en la conducción y guiado

Aunque una cubierta del rodillo compacto (por ejemplo, caucho o poliuretano) tiene un mejor coeficiente de fricción en las superficies secas, las cubiertas del rodillo Roberto™ muestran un mayor coeficiente de fricción en entornos húmedos y aceitosos (observe en la siguiente tabla los valores típicos). En estas condiciones, los revestimientos del rodillo compacto tienden a tener una menor adhesión o incluso una pérdida temporal de la fricción en la superficie del sustrato.

Esta pérdida normalmente ocurre en intervalos periódicos y se conoce como «efecto stick-slip».

En cambio, una cubierta del rodillo Roberto™ porosa como una banda de rodadura de un neumático evita los efectos de hidroplaneo. Roberto™ mantiene un alto coeficiente de fricción que resulta en un comportamiento de conducción estable y el control de guiado, lo cual permite mayores velocidades lineales.

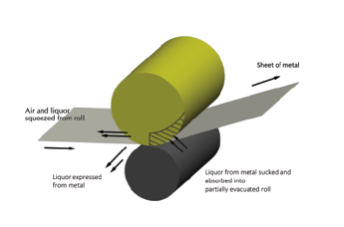

Rendimiento del escurrido y el lubricado

La estructura especial de las cubiertas del rodillo Roberto™ garantiza un alto rendimiento en las aplicaciones de escurrido y lubricado. Los rodillos Roberto™ funcionan bajo el principio de mantener el control del líquido que esté frente al nip y crear una condición de succión capilar potente detrás del nip. Esta combinación controla con precisión la cantidad de líquido residual impulsado, que puede variar ajustando la presión aplicada a los rodillos.

Ante una carga mecánica en el nip, la estructura porosa se comprime como una esponja y el aire y el líquido se evacuan de sus cavidades. En el nip, el volumen vacío se reduce y aumenta localmente la densidad. Cuando el rodillo gira, la presión es liberada inmediatamente después de que el nip y la cubierta se descompriman. Cuando las cavidades vacías se abren, el material de Roberto™ absorbe el líquido adicional de la superficie del sustrato. El efecto de succión permite un rendimiento del escurrido muy alto y ayuda a lograr una capa de película uniforme del líquido restante (por ejemplo, película de aceite).

Eliminación de las impurezas de la superficie

La estructura de la superficie porosa y abierta y la flexibilidad del material del Roberto™ proporcionan un efecto de limpieza. Las impurezas como el polvo o las piezas metálicas se pueden eliminar de la superficie del sustrato mediante la migración en las cavidades del material y permanecen allí. Este efecto evita arañazos o marcas en la superficie del sustrato durante las etapas de procesamiento posteriores (por ejemplo, en la embutición o el prensado). Para eliminar estas partículas absorbidas, la cubierta del rodillo puede ser rectificado.

Rendimiento químico

La gama de cubiertas de Roberto™ fueron diseñadas especialmente para los diferentes entornos químicos. El uso de diferentes fibras y ligantes permite que la resistencia química se adapte a las necesidades específicas y reduce al mínimo el desgaste químico. Cada material de la cubierta Roberto™ se prueba en diversos medios estándares (aceites, ácidos, bases, etc.) para seleccionar la fórmula que mejor se adecue químicamente.

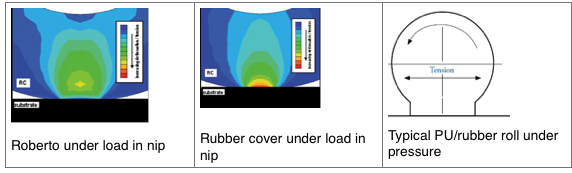

Rendimiento mecánico

La estructura porosa y abierta de Roberto™ provoca un comportamiento diferente bajo tensión mecánica si se compara con los revestimientos del rodillo compacto (por ejemplo de caucho y poliuretano) tal y como se ve en las ilustraciones de la derecha.

Roberto™ muestra una reacción por tensión más suave que un revestimiento compacto y cerrado. Los picos de tensión están en un nivel inferior y no se concentran principalmente en el área del nip sino que se distribuyen sobre un área interna más grande. En cambio, el revestimiento del rodillo compacto muestra un alto grado de tensión de compresión, concentrada bajo el nip.

La propiedad de la distribución de tensiones de Roberto™ provoca una resistencia excelente a la tensión mecánica inusual, por ejemplo, causada por bordes rugosos y afilados, remaches o empalmes de chapas metálicas. Si se compara con un rodillo compacto, el riesgo de corte o desgarro del material de la cubierta del rodillo es significativamente inferior.

Además, si se produce un corte o un daño local, la cubierta del Roberto™ tiene una tendencia a “autorrepararse”. Debido a su flexibilidad y deformabilidad básicas, los defectos localizados se pueden reducir y cerrar mediante material circundante con un funcionamiento continuo.

Los rodillos de caucho o PU no son comprimibles, de modo que la presión del nip provoca que el rodillo sobresalga bajo la tensión de cada lado. Esto tiende a causar un aumento de cortes o daños.

Beneficios de Roberto™

- Efecto de escurrido superior para líquidos acuosos y aceitosos

- Revestimiento líquido fino y uniforme en la superficie del metal

- Efecto de limpieza: absorción eficaz y permanente de las impurezas desde la superficie del sustrato

- Coeficiente de fricción excelente incluso en condiciones húmedas o aceitosas: sin efecto «stick-slip»

- Excelente resistencia a la carga mecánica y los daños: autorreparación de pequeños cortes y daños

- Los rodillos Roberto™ pueden rectificarse para eliminar los daños superficiales inusuales

- Los rodillos Roberto™ pueden recubrirse muchas veces

Beneficios operacionales

- Menor consumo de líquidos de proceso

- Ahorro energético en los procesos de secado

- Menos daños en el sustrato (por ejemplo, arañazos), menos contaminación de líquidos de tratamiento

- Mayor velocidad de la línea, mayor eficiencia en la producción

- Los intervalos del servicio de la cubierta del rodillo prolongados y el aumento de la duración tienen como resultado:

- Costes de mantenimiento reducidos

- Mayor productividad