Walzen für die Automobilindustrie

Roberto™

Durch das Intellectual Property Transfer Agreement zwischen RHL und KWF werden wir nun Roberto™ für die Automobilindustrie produzieren. Unterstützt werden wir dabei von Anthony Ashton, Mike Urey und einigen anderen Mitgliedern des RHL-Teams.

Richard Hough ist der ursprüngliche Erfinder der Faservlieswalze im Jahr 1963. Sie wurde nach ihrem Erfinder Robert Oliver ‚Roberto‘ benannt. Seit 35 Jahren entwickelt RHL in Zusammenarbeit mit einem namhaften schwedischen Automobilhersteller diese Art von Walzen für Waschanlagen in der Automobilindustrie. Seit über 30 Jahren verwenden führende Automobilhersteller unsere Roberto™-Walzen in ihren Waschanlagen.

Vorteile gegenüber den heutigen „Standard“-Abstreifwalzen in der Automobilindustrie:

- 150 Jahre Faserwalzentechnologie stecken hinter dem Design.

- Das Fasermaterial wird auf einzigartige Weise mit der Welle verbunden. Das bedeutet, dass wir eine höhere Härte erreichen

- Höhere Härte = höhere Glätte. Glätte bis zu Ra 01,0 μm ist möglich.

- Höhere Dichte führt zu höherer Leistung und längerer Lebensdauer.

- Im Gegensatz zu allen anderen großen Faserbezügen ist KWF Hilger ein einzigartig entwickeltes, maßgeschneidertes Bezugsmaterial, das es nur bei KWF Hilger gibt.

Roberto™-Walzen verbessern wirksam:

-

- Wringer- / Wischer- / Gummi- / Ölerwalzen

- Antriebs- /Transportwalzen

- Umlenkwalzen

- Druck- / Abnahme- / Andrückwalzen

- Spannwalzen

- Stützwalzen

Roberto™-Faserwalzen für die Metallverarbeitung

Roberto™-Faserwalzen wurden speziell in verschiedenen Materialqualitäten entwickelt, um eine Vielzahl von Anwendungen in der Stahl- und Automobilindustrie zu ermöglichen:

- Waschanlagen in der Automobilindustrie

- Bandanlagen

- Schneidanlagen

- Kaltbandstraßen

- Sendzimir-Gerüste

- Beizanlagen

- Bandglühanlagen

- Elektrolytische Reinigungslinien

- Holzverzinkung & Elektro

- Verzinkungslinien

- Verzinnungslinien

- Bandbeschichtungsanlagen

Konstruktionen

Roberto™ Faserwalzen bestehen aus gerillten Edelstahl-Mittenwellen und Stahlendplatten, die einen hochverdichteten mikroporösen Faserbezug aus Mischfasern enthalten, die mit einem synthetischen Bindemittel beschichtet sind. Eine Reihe von Roberto™-Materialien ist für verschiedene Anwendungen in der Stahl- und Automobilindustrie erhältlich.

Roberto™-Walzenbezüge bestehen aus einer Matrix auf Faserbasis mit einer porösen Oberfläche und einem porösen Inneren. Die Fasern werden mechanisch sowie durch thermische und chemische Behandlung miteinander verbunden. Der Bezug hat ein Hohlraumvolumen von ca. 40 % (kleine, miteinander verbundene Hohlräume). Die Elastizität der Fasern und die elastischen Eigenschaften des Bindungssystems sorgen dafür, dass die poröse / offene Struktur ein hohes Maß an Flexibilität, Elastizität und Festigkeit aufweist.

Fahr- und Führungsleistung

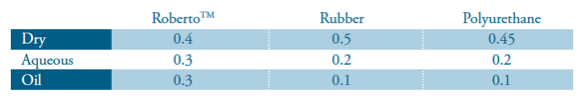

Obwohl ein kompakter Walzenbezug (z. B. Gummi oder Polyurethan) einen besseren Reibungskoeffizienten auf trockenen Oberflächen aufweist, zeigen Roberto™-Walzenbezüge einen höheren Reibungskoeffizienten in nasser und öliger Umgebung (typische Werte siehe Tabelle unten). Unter diesen Bedingungen neigen kompakte Walzenbezüge zu einer verminderten Haftung oder sogar zu einem vorübergehenden Reibungsverlust an der Substratoberfläche.

Dieser Verlust tritt in der Regel in regelmäßigen Abständen auf und wird als „Haftgleiteffekt“ bezeichnet.

Im Gegensatz dazu verhält sich ein poröser Roberto™-Walzenbezug wie eine Reifenlauffläche und vermeidet Aquaplaning-Effekte. Roberto™ behält einen hohen Reibungskoeffizienten bei, was zu einer stabilen Fahrleistung und Führungskontrolle führt, was höhere Liniengeschwindigkeiten ermöglicht.

Wring- und Ölleistung

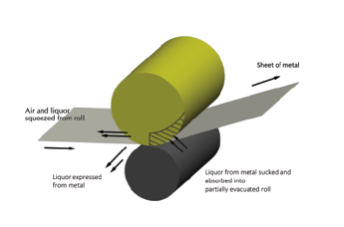

Die spezielle Struktur der Roberto™-Walzenbezüge gewährleistet eine hohe Leistung beim Wringen und Ölen. Roberto™-Walzen arbeiten nach dem Prinzip, eine Flüssigkeit vor dem Spalt zurückzuhalten und einen starken Kapillarsaugzustand hinter dem Spalt zu erzeugen. Diese Kombination steuert genau die Menge der übertragenen Restflüssigkeit, die durch Einstellen des auf die Walzen ausgeübten Drucks variiert werden kann.

Unter mechanischer Belastung im Spalt wird die poröse Struktur wie ein Schwamm zusammengedrückt und Luft und Flüssigkeit aus ihren Hohlräumen geholt. Innerhalb des Spalts wird das Hohlraumvolumen reduziert und die Dichte lokal erhöht. Während sich die Walze dreht, wird der Druck unmittelbar nach dem Walzenspalt abgebaut und der Bezug dekomprimiert. Während sich die Hohlräume öffnen, saugt das Roberto™-Material zusätzliche Flüssigkeit von der Substratoberfläche an. Der Saugeffekt ermöglicht eine sehr hohe Quetschleistung und hilft, eine gleichmäßige Filmschicht der Restflüssigkeit (z. B. Ölfilm) zu erreichen.

Entfernung von Oberflächenverunreinigungen

Die poröse / offene Oberflächenstruktur und die Flexibilität des Roberto™-Materials sorgen für eine Reinigungswirkung. Verunreinigungen wie Staub oder Metallstücke können durch Migration in die Hohlräume des Materials von der Substratoberfläche entfernt werden und dort verbleiben. Dieser Effekt vermeidet Kratzer oder Abdrücke auf der Substratoberfläche bei nachfolgenden Bearbeitungsschritten (z. B. Tiefziehen oder Kümpeln). Um diese absorbierten Partikel zu entfernen, kann der Walzenbezug nachgeschliffen werden.

Chemische Eigenschaften

Das Roberto™-Walzenbezugssortiment wurde speziell für verschiedene chemische Umgebungen entwickelt. Durch den Einsatz verschiedener Fasern und Bindungssysteme kann die Chemikalienbeständigkeit an die jeweiligen Bedürfnisse angepasst und die chemische Alterung auf ein Minimum reduziert werden. Jedes Roberto™-Bezugsmaterial wird in mehreren Standardmedien (Öle, Säuren, Laugen usw. ) getestet, um eine chemisch am besten geeignete Formulierung auszuwählen.

Mechanische Leistung

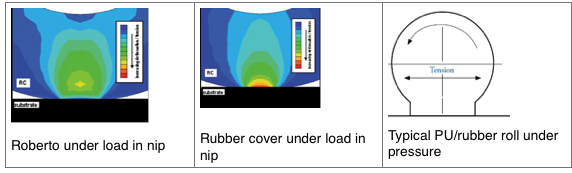

Die poröse offene Struktur von Roberto™ führt zu einem anderen Verhalten unter mechanischer Beanspruchung als kompakte Walzenbezüge (z. B. Gummi und Polyurethan), wie in den Abbildungen rechts zu sehen ist.

Roberto™ zeigt eine glattere Spannungsreaktion als ein kompakter, geschlossener Bezug. Spannungsspitzen liegen auf einem niedrigeren Niveau und sind nicht hauptsächlich im Spaltbereich konzentriert, sondern über eine größere Innenfläche verteilt. Im Gegensatz dazu weist der kompakte Walzenbezug eine hohe Stauchung auf, die sich unter dem Walzenspalt konzentriert.

Die Spannungsverteilungseigenschaft von Roberto™ führt zu einer hervorragenden Beständigkeit gegen ungewöhnliche mechanische Belastungen, z. B. durch raue / scharfe Kanten, Nieten oder Spleißungen von Blechen. Im Vergleich zu einer kompakten Walze ist die Gefahr des Herausschneidens oder Herausreißens des Walzenbezugs wesentlich geringer.

Darüber hinaus neigt der Roberto™-Bezug bei einem Schnitt oder einer lokalen Beschädigung zur Selbstheilung. Aufgrund seiner grundlegenden Flexibilität und Verformbarkeit können lokalisierte Defekte durch umgebendes Material im laufenden Betrieb ausgeglichen und geschlossen werden.

PU-/Gummiwalzen sind nicht komprimierbar, so dass der Spaltdruck dazu führt, dass die Walze unter Spannung auf jeder Seite ausbeult. Dies führt dazu, dass Schnitte oder Beschädigungen größer werden.

Roberto™-Vorteile

- Hervorragende Wringeffekte sowohl für wässrige als auch für ölige Flüssigkeiten

- Dünne und gleichmäßige Flüssigkeitsschicht auf der Metalloberfläche

- Reinigungswirkung – effiziente und dauerhafte Aufnahme von Verunreinigungen aus der Substratoberfläche

- Ausgezeichneter Reibungskoeffizient auch unter nassen oder öligen Bedingungen – kein Haftgleiteffekt

- Hervorragende Beständigkeit gegen mechanische Beanspruchung und Beschädigung – Selbstheilung von kleinen Schnitten oder Beschädigungen

- Roberto™-Walzen können nachgeschliffen werden, um ungewöhnliche Oberflächenbeschädigungen zu beseitigen

- Roberto™-Walzen können mehrfach nachgefüllt werden

Betriebliche Vorteile

- Geringerer Verbrauch von Verarbeitungsflüssigkeiten

- Energiekosteneinsparungen bei Trocknungsprozessen

- Weniger Substratschäden (z. B. Kratzer), weniger Verunreinigung der Verarbeitungsflüssigkeiten

- Erhöhte Liniengeschwindigkeit, höhere Produktionseffizienz

- Längere Wartungsintervalle für den Walzenbezug und eine längere Lebensdauer führen zu:

- Reduzierten Wartungskosten

- Verbesserter Maschinenauslastung